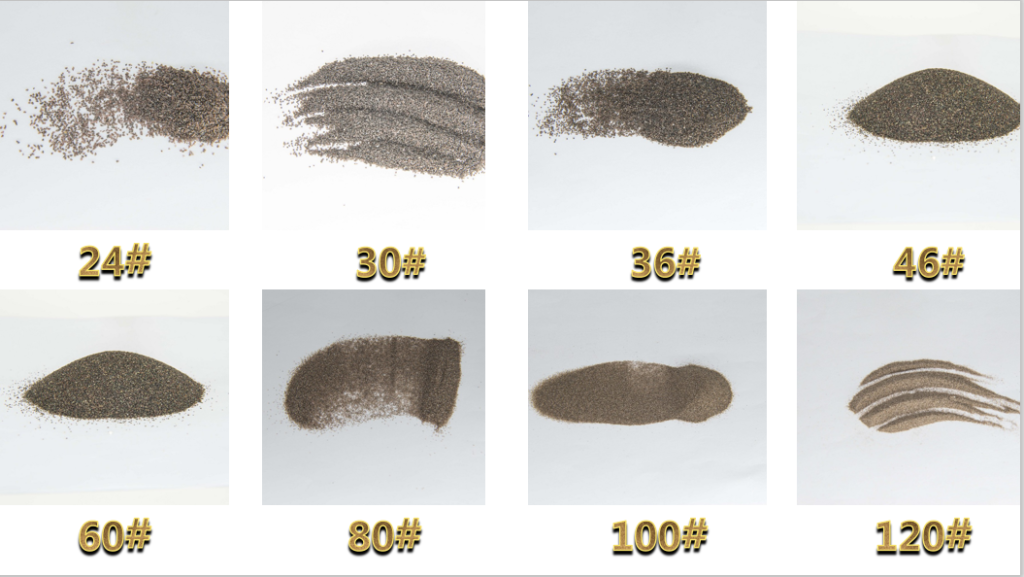

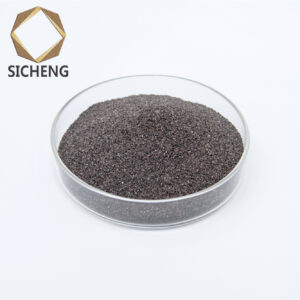

L’oxyde d’aluminium brun est fabriqué dans un four électrique qui produit un grain de sablage extrêmement résistant et durable qui est classé selon des normes rigoureuses. Il peut être recirculé à plusieurs reprises et est chimiquement stable et n’est pas affecté par les alcalis, les acides ou les atmosphères nocives.

| Application | Taille | Composition chimique(%) | ||||

| Al2O3 | Fe2O3 | SiO2 | TiO2 | |||

| Abrasifs | 12#-54# | ≥95 | ≤0.5 | ≤1.5 | ≤3.0 | |

| 54 #-120 # | ≥94 | |||||

| 150 #-240 # | ≥93 | |||||

| 240 #-400 # | ≥94 | ≤2.0 | ≤1.5 | ≤3.0 | ||

| 600 #-1000 # | ≥93,5 | |||||

| 1000 #-1500 # | ≥93 | ≤2.0 | ≤1.5 | ≤3.0 | ||

Le procédé de fabrication de l’oxyde d’aluminium fondu a été mis au point à la fin du XIXe siècle et consiste à fondre de la bauxite et de l’alumine calcinées dans des fours à arc électrique par fusion électrothermique à des températures d’environ 2000°C. Les oxydes d’aluminium fondus résultants sont des minéraux durs synthétiques à base d’oxyde d’aluminium α.

Les oxydes d’aluminium fondus présentent une valeur de 9 sur l’échelle de Mohs de dureté proche du diamant (Mohs 10), la substance la plus dure connue. Outre leur dureté supérieure, les caractéristiques des oxydes d’aluminium fondus comprennent des grains à arêtes vives, une grande capacité de charge, un haut degré de résistance aux chocs et une stabilité thermique et chimique.

Avis

Il n’y a pas encore d’avis.