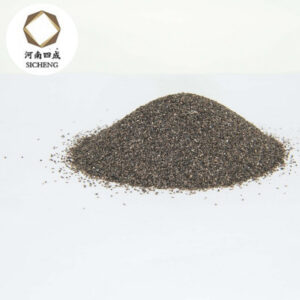

L’alumine fondue brune également appelée oxyde d’aluminium fondu brun L’oxyde d’aluminium brun ou corindon brun est un matériau produit par un processus de fusion de bauxite (source d’oxyde d’aluminium) et d’autres garnitures et broyé et tamisé en grains de différentes distributions de tamisage. C’est un matériau brun, dense, dur, dur, résistant à la chaleur et à l’abrasion largement utilisé pour les abrasifs, les réfractaires et le sablage. Principaux procédés de fabrication comme ci-dessous.

Fusion/Fusion

La bauxite calcinée, l’anthracite et les remplissages de fer sont les principales matières premières pour la production d’alumine fondue brune. Shengyu Abrasives choisit la bauxite calcinée de la meilleure qualité qui contient environ 88% d’oxyde d’aluminium, qui est la principale source d’Al2O3 dans le BFA. Ces matières premières sont mélangées dans une certaine proportion et fondues/fondues dans un four à arc électrique à environ 2200℃. Les fours courants sont les fours fixes ou les fours basculants (fours à déchargement). Au cours du processus de fusion, les teneurs en fer se déposent au fond du four, les teneurs en carbone vont à la surface du four et les teneurs en oxyde d’aluminium au milieu. Les matières premières sont cristallisées et les impuretés sont réduites. C’est le processus le plus important pour l’alumine fondue brune qui a décidé de sa pureté et de sa dureté.

BFA Morceaux & Concassage

Les BFA fondus sont refroidis et broyés en gros morceaux qui semblent bruns. C’est un matériau à haute teneur en oxyde d’aluminium. Les morceaux de BFA sont ensuite broyés en plus petites tailles pour une production ultérieure.

Criblage/tamisage

Les grains d’alumine fondue brune sont ensuite placés dans des concasseurs pour être broyés davantage en plus petites tailles et tamisés en grains de différentes distributions de tamisage. Il s’agit de grades grossiers plus fins de bonne répartition de tamisage adaptés aux abrasifs et aux réfractaires. Il existe différentes normes de qualité telles que les normes GB, FEPA, JIS, ANSI. Après criblage, la teneur en oxyde d’aluminium (Al2O3) est d’environ 95%, avec une faible teneur en oxyde de fer (Fe2O3), en oxyde de titane (TiO2) et en oxyde de silicium (SiO2) et une faible teneur magnétique. Les contenus magnétiques sont ensuite retirés de l’équipement concerné, processus qui est important car pour les applications réfractaires et abrasifs, les contenus magnétiques endommageront les produits finis. Pour Al2O3, plus le grain est fin (petit), plus le contenu est faible.

La lessive

Les grains d’alumine fondue brune sont ensuite lavés à l’eau ou à l’acide pour éliminer la poussière, le contenu magnétique et les impuretés. Ces contenus inutiles sont faciles à provoquer des rayures, de la corrosion, des fissures et des taches sombres sur les abrasifs et les produits réfractaires. Le processus de lavage permet également d’obtenir des matériaux plus durs et plus purs qui ont de meilleures performances et un meilleur recyclage.

Emballage

Après la production, l’alumine fondue brune est emballée et expédiée aux clients. Les emballages les plus courants sont les Big Bags de 1 tonne métrique, 1,2 ou 1,3 tonne métrique. Ou emballé dans des sacs en plastique tissés de 25 kg ou des sacs en papier de 25 kg et 40 sacs sur une palette.